تكرير البترول

محتويات الموضوع

تكرير البترول

– كان عملية تكرير البترول في نهاية القرن التاسع عشر تتم بالتقطير على دفعات وتفصل منه أربعة أجزاء فقط هى المقطرات الخفيفة والبرافين أو الكيروسين، وزيت يستعمل في التسخين، ثم زيت ثقيل يتبقى فى نهاية عملية التقطير.

– لم تكن هناك فائدة للمقطرات الخفيفة في ذلك الحين، وكان أصحاب الآبار يعيدونها إلى باطن الأرض في أغلب الأحوال.

– أما الكيروسين وكانوا يطلقون عليه اسم البرافين، فكان يستعمل فى الإضاءة وفى التدفئة على حين يستخدم الجزء الثالث في إنتاج البخار.

– يستعمل الزيت الثقيل في تشحيم الآلات والمعدات.

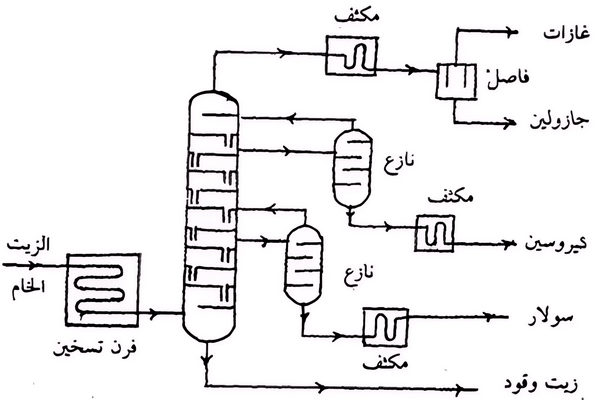

– يتم تكرير البترول اليوم في معامل خاصة تعرف باسم معامل التكرير ويتم فيها تقطير الزيت في عملية متصلة تحت الضغط الجوى المعتاد.

– تفصل منه أنواع متعددة من المقطرات مثل الجازولين الذى يستخدم في تسيير وسائل النقل والمواصلات، والكيروسين والسولار المستخدمين في تشغيل المحركات النفاثة وتربينات الغاز والأفران وزيت الديزل وزيت الوقود بالإضافة إلى الحصول منه على كثير من المواد التي تستخدم في صنع بعض البتروكيميائيات.

– يحتوى معمل تكرير البترول على وحدات أساسية يقوم كل منها بعمل محدد مثل:

- وحدات التقطير تحت الضغط الجوى المعتاد أو تحت الضغط المخلخل.

- وحدات التحلية وتنقية المقطرات.

- وحدات الإصلاح التي يتم فيها تعديل تركيب جزيئات بعض المقطرات.

- وحدات التكسير التي تحول فيها المقطرات الثقيلة إلى أخرى خفيفة، بالإضافة إلى إنتاج أنواع متعددة من الغازات وتحويلها إلى كيميائيات عن طريق البلمرة والألكلة وغيرها.

وحدة التقطير فى عمليات تكرير البترول

– تتم في وحدة التقطير تجزئه الخام في عمليه متصلة إلى أجزاء تختلف كل منها عن الأخرى في درجات غليانها.

– يسخن الزيت الخام أولاً فى فرن خاص إلى درجة حرارة عالية تتراوح بين 400o – 450o سلزيوس.

– ثم تدفع أبخرته في الجزء الأسفل من عمود رأسي طويل يعرف باسم عمود التجزئة.

– يحتوى هذا البرج المصنوع من الصلب في داخله على عديد من الرفوف. ويوجد لكل رف منها فتحة خاصة مغطاة بغطاء متحرك يسمح بمرور الأبخرة من كل رف إلى الرف الذي يعلوه.

– تتكثف أبخرة المقطرات ذات درجات الغليان المرتفعة على الرفوف العليا الباردة. وتعود إلى الرفوف الأسفل منها على حين تستمر أبخرة المقطرات ذات درجات الغليان المنخفضة في الصعود إلى الجزء العلوى للبرج.

(1) خروج الغازات

– تؤدى عملية التجزئة إلى خروج الغازات من قمة البرج مثل الميثان والإيثان والبروبان والبيوتان وهى تستخدم في صناعة البتروكيميائيات.

– كما أن البروبان يستخدم بعد إسالته في فصل المواد الأسفلتية من زيوت التشحيم.

– على حين يستخدم البيوتان وقوداً فى المنازل. بالإضافة إلى استخدامه في تجهيز مقطرات مرتفعة الأوكتان وفى صنع بعض المواد الكيميائية.

(2) مواد متطايرة

– تستخدم أبراج صغيرة تعرف باسم النازع (Stripper) لفصل ما قد يوجد بالسولار أو الكيروسين من مواد متطايرة، وإعادتها إلى برج التجزئة الكبير.

(3) النافثا Naphtha

– كذلك قد يفصل أحياناً في عملية التجزئة مقطر خاص يعرف باسم (النافثا Naphtha). وهو يغلى في حدود تقع بين درجة غليان الجازولين العليا وهي لا تزيد على 126 سلزيوس، وبين درجة غليان الكيروسين السفلى وهي لا تقل عن 180o – 200o سلزیوس.

– يستعمل مقطر النافثا في عمليات الإصلاح لتكوين جازولين ذي رقم أوكتاني مرتفع أو تفصل منه بعض المواد الأروماتية مثل البنزين والطولوين والزايلين التي تستخدم في صنع كثير من البتروكيميائيات.

– كما قد تستعمل النافثا مذيباً لبعض الورنيشات وفي صنع أنواع من الطلاء.

(4) الزيوت الثقيلة

– تفصل من قاع برج التجزئة الزيوت الثقيلة التي يعاد تقطيرها تحت الضغط المخلخل منعاً لتحللها بسبب ارتفاع درجات غليانها.

– كما يفصل منها بعض السولار وزيت الديزل وزيوت التشحيم والشمع والبتيومين.

وحدة التكسير في عمليات تكرير البترول

– تعتبر وحدة التكسير إحدى الوحدات الهامة في معمل تكرير البترول. فهى تخدم عدة أغراض فهى تساعد على إنتاج جازولين ذي رقم أوكتاني مرتفع يحفظ محركات السيارات ويزيد من كفاءتها، ولا يسبب دقاً. كما أنها تساعد على إنتاج عدة غارات تصلح للاستخدام في صناعة البتروكيميائيات.

– كانت وحدات التكسير تقام أصلاً للحصول على مزيد من الجازولين من المقطرات الثقيلة الأخرى. ويتصف بارتفاع رقمه الأوكتاني، ولا يسبب دقاً في محركات السيارات.

– تعد خاصة الدق أحدى الصفات الهامة للجارولين.

– بعض الهيدروكربونات مستقيمة السلسلة تشتعل عند ضغطها مع الهواء في أسطوانات المحرك، قبل أن يصل الخليط إلى القيمة القصوى للضغط وقبل مرور الشرارة الكهربائية، وتعرف هذه العملية بالاشتعال المبكر.

– يتسبب هذا الاشتعال المبكر في حدوث عدة موجات اشتعال غير منتظمة يسمع لها صوت في المحرك مثل الدق على المعدن. ويقال عندئذ أن (المحرك بيسقف)، وهي عملية تؤدى إلى تقليل كفاءة المحرك بشكل ظاهر.

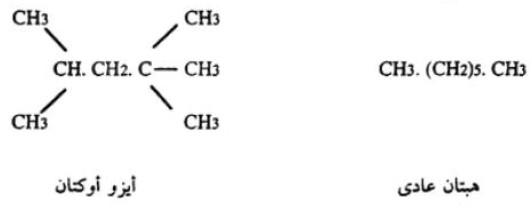

– للحكم على صلاحية الجازولين تجرى مقارنته بخليط من مركبين من الهيدروكربونات يعرف أحدهما باسم (أيزو أوكتان). وهو يعطى أقل دق في المحركات، ويوصف بأن دقه يساوى الصفر ومركب الهبتان العادي الذي يعطى أعلى دق في المحركات.

– يحدد رقم الأوكتان للجازولين بخليط متغير التركيب من هذين المركبين فإذا كان دقه يشبه خليطا به 80% من الأيزو أوكتان قيل أن رقمه الأوكتاني 80.

– وإذا كان دقه يشبه خليطا به 90% من الأيزو أوكتان قيل أن رقمه الأوكتاني 90 وهكذا، كلما ارتفع الرقم الأوكتاني للجازولين كان دقه أقل.

ملخص عملية التكسير الحراري

– تتلخص عملية التكسير في معاملة المقطرات الثقيلة تحت ضغط مرتفع وعند درجات حرارة عالية، ويتم فيها تكسير السلاسل الهدروكربونية الطويلة إلى سلاسل أخرى أقصر منها مشبعة (مثل C7H16) أو غير مشبعة (مثل C9H18)

C16H34 → C7H16 + C9H18

– بجانب عملية التكسير السابقة تتحول الهدروكربونات مستقيمة السلسلة إلى سلاسل متفرعة أو إلى حلقات كما تتكون فيها بعض الغازات المشبعة وغير المشبعة وبعض فحم الكوك.

– تعرف هذه الطريقة باسم التكسير الحراري. ويمكن إجراء عملية التكسير في وجود حافز مما يساعد على تقليل كل من الضغط ودرجة الحرارة التي يتم عندها التكسير. وعادة ما يتكون الحافز من السليكا والألومنيا التي تستعمل على هيئة مسحوق أو أقراص عالية المسامية لزيادة سطح الحافز وزيادة كفاءته. وتعرف هذه الطريقة باسم التكسير الحفزي.

نواتح عمليات التكسير الحراري

– أهم نواتج عمليات التكسير هو الجازولين الذى يتميز برقمه الأوكتاني المرتفع.

– كذلك بعض المركبات الحلقية الأروماتية والغازات غير المشبعة مثل الإثيلين وهي تستعمل في صناعة البتروكيميائيات.

أنواع عمليات التكسير الحراري

– هناك عدة أنواع لعملية التكسير الحراري. يستعمل في النوع الأول فرن يتكون من عديد من المواسير وتخلط فيه الهيدروكربونات مع كمية صغيرة من البخار فوق الساخن لا تزيد كميته على 0.2 من وزن الشحنة. ويساعد ذلك على التبخر الكامل للهدروكربونات وعلى تخفيض الضغط. ويزيد من كمية الأوليفينات المتكونة. بالضافة إلى ذلك أن بخار الماء يساعد على نظافة جدران الأنابيب من الكربون المترسب عليها لأنه يتفاعل معه مكوناً أول أكسيد الكربون والهدروجين.

– أما النوع الثاني للتكسير الحرارى يستخدم فيها فرن ذو كرات. وتصنع هذه الكرات من السيراميك، وتسخن قبل التشغيل بالهواء الساخن ثم ترفع بواسطة الهواء المضغوط إلى برج التفاعل.

– أما النوع الثالث فيتكون فيه الفرن من جزأين كل منهما مبطن من الداخل بالطوب الحرارى. وتتم عمليتا التكسير وتوليد الحرارة فيهما بالتبادل.

– يفضل استخدام الفرن ذى الكرات (النوع الثاني) لأنه يتحمل درجات حرارة أعلى من فرن الأنابيب، بالإضافة إلى أنه يعمل تحت ضغط منخفض نسبيا ولا يحتاج التكسير فيه إلى زمن طويل، ولا يحدث به انسداد أو تأكل كما في حالة فرن الأنابيب.

وحدة الإصلاح Reforming Unit في عمليات تكرير البترول

– اكتشفت هذه الطريقة بعد الحرب العالمية الثانية واستخدمت في إنتاج جازولين ذى رقم أوكتاني مرتفع.

– يستخدم في هذه الطريقة مقطر النافثا الذي تقع درجة غليانه بين الجازولين وبين الكيروسين، والذى يتركب من هدروكربونات تزيد في سلاسلها ذرات الكربون قليلا عن سلاسل الجازولين.

– لا يتضمن التفاعل في هذه الحالة تكسير هذه السلاسل ولكنه يتعلق فقط بتعديل تركيبها، ويتم ذلك عادة فى وجود عامل مساعد مثل البلاتين؛ ولهذا تعرف هذه الطريقة باسم الإصلاح البلاتيني (Platforming)، وهي لا تحتاج إلى ضغط عال ولا درجة حرارة مرتفعة كما في عمليات التكسير.

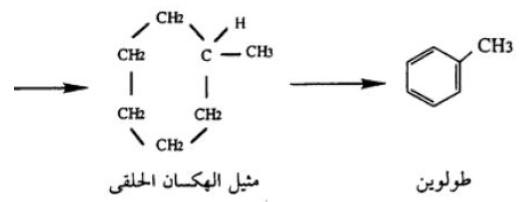

– ينتج في هذه العملية بعض السلاسل الهدروكربونية المشبعة القريبة في تركيبها من الجازولين ولكنها تتكون من جزيئات متفرعة لا تحدث دقاً في محركات آلات الاحتراق الداخلى كذلك قد تفقد بعض جزيئات هذه الهدروكربونات بعض ذرات الهدروجين وتتحول إلى مركبات غير مشبعة، وبذلك لا يحدث تكسير السلاسل الكربون في هذه العملية، بل يتعدل تركيبها فقط، ولذلك سميت بطريقة الإصلاح.

– كذلك تؤدى هذه الطريقة إلى تحويل بعض مركبات الهكسان العادي إلى نفثينات حلقية ثم إلى مركبات أروماتية، وذلك في وجود البلاتين المرسب على الألومينا.

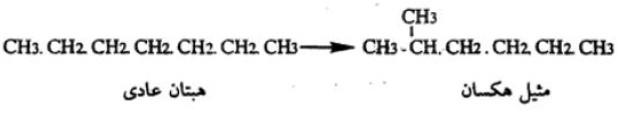

– ومن أمثلة ذلك تحول الهبتان العادى الموجود بالنافثا إلى مثيل الهكسان وهو هيدروكربون متفرع السلسلة، ثم يتحول هذا المركب بعد ذلك إلى مثيل الهكان الحلقى، ثم يفقد بعض ذرات الهدروجين متحولا إلى المركب الأروماتي الطولوين.

– هكذا نجد أن عملية الإصلاح تعطى جازولين ذا رقم أوكتاني مرتفع كما تعطى بعض الأوليفينات وبعض المركبات الأروماتية التي تستخدم في صناعة البتروكيميائيات.

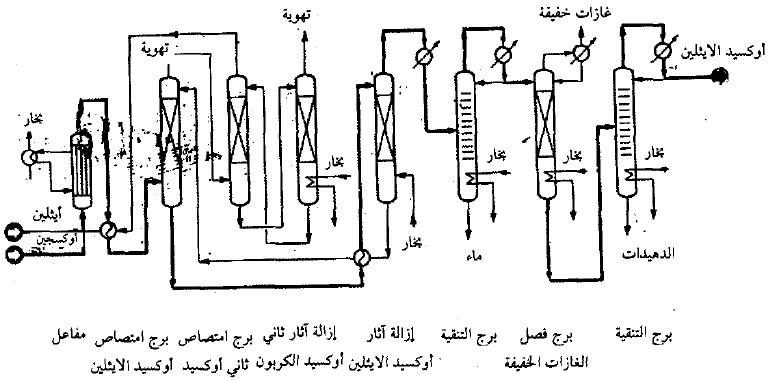

وحدات التحلية أو تنقية المقطرات فى عمليات تكرير البترول

– تحتوى المقطرات الناتجة من عمليات التقطير على بعض الشوائب أهمها مركبات الكبريت والمركبات غير المشبعة وبعض المواد الأروماتية.

تنقية المقطرات الخفيفة والمتوسطة

إزالة مركبات الكبريت

– أهم مركبات الكبريت التي قد توجد في مقطرات البترول هي غاز كلوريد الهدروجين وبعض مركبات الثيوفينول المعروفة باسم المركبتان أو بعض مشتقات الثيوفين.

– لا يمكن استخدام المقطرات مثل الجازولين في آلات الاحتراق الداخلي إلا بعد إزالة ما بها من مركبات الكبريت؛ وذلك لأن هذه المركبات عندما تحترق في أسطوانات المحرك تتحول إلى حمض الكبريتيك الذي يسبب تأكل الشنابر وسطح الأسطوانات ويؤدى إلى تلف المحرك.

– وتزال مركبات الكبريت عادة بغسل المقطرات ببعض المواد القلوية مثل هدروكسيد الصوديوم، أو بلمتيت الصوديوم، أو بمعاملتها بكلوريد النحاس. وعند استخدام كلوريد النحاس في إزالة مركبات الكبريت وهي تعرف باسم التحلية (Sweetening) ، يجب التخلص من كل آثار النحاس، لأنه يعد حافزاً لأكسدة الهدروكربونات .

– تستعمل هذه الطريقة لإزالة مركبات الكبريت من الجازولين والكيروسين والسولار.

إزالة المركبات الأروماتية وغير المشبعة

– يؤدى وجود المركبات غير المشبعة والمركبات الأروماتية في المقطرات المستخدمة كوقود إلى تكوين مواد صمغية لزجة قد تؤدى إلى سد مسالك (كربوراتير) المحرك، كما أنها تسبب احتراق الوقود بلهب مدخن وتؤدى إلى عدم احتراقه احتراقاً كاملاً.

– تزال هذه الشوائب برج مثل هذه المقطرات مثل الكيروسين، مع حمض الكبريتيك المركز في أبراج خاصة بواسطة الهواء المضغوط، حيث يمتص الحمض هذه المركبات الأروماتية وغير المشبعة.

– يصعب فصل هذه المركبات بعد ذلك من طبقة الحمض، رغم أهميتها الكبرى في صناعة البتروكيميائيات، ولذلك استخدمت طريقة أخرى تعرف باسم طريقة إديليانو (Edeleanu) نسبة إلى مبتكرها الكيميائى الروماني الذي ابتكرها عام 1907.

– يستخدم فى هذه الطريقة الأخيرة غاز ثاني أكسيد الكبريت بعد إسالته لامتصاص كل من المواد الأروماتية والمركبات غير المشبعة ثم يترك الغاز المسال ليتبخر بعد ذلك ويعاد استخدامه بعد إسالته مرة أخرى على حين يترك وراءه المركبات التي سبق له أن امتصها وبذلك لا تسبب هذه الطريقة فقدان هذه المواد الهامة التي تستعمل في صناعة البتروكيميائيات.

تنقية زيوت التشحيم والشموع

– يتكون الجزء المتبقى من عملية التقطير تحت الضغط المخلخل من زيوت على درجة عالية من اللزوجة هى زيوت التشحيم.

– لا تصلح هذه الزيوت للاستخدام في عمليات التشحيم إلا بعد إزالة ما بها من مواد أروماتية لأنها سريعة التأكسد وخاصة عند درجات الحرارة العالية. وكذلك إزالة المواد الأسفلتية التي تكون رواسب وتجعل زيوت التشحيم لا تصلح للخدمة الشاقة.

– كذلك يجب إزالة شمع البرافين من هذه الزيوت للحصول على زيت ذي نقطة انسكاب منخفضة. أى يظل سائلاً لزجاً عند درجات الحرارة المنخفضة .

– عادة ما تزال المواد الأسفلتية باستخلاص زيت التشحيم بالبروبان المسال، وذلك بإمرار تيار البروبان في اتجاه معاكس لتيار الزيت ثم يفصل البروبان بعد ذلك ويبخر لإعادة استخدامه.

– أما المواد الأروماتية فيتم استخلاصها من زيت التشحيم بواسطة الفرفورال. وهي عملية تساعد كذلك على التخلص من المركبات الخلقية الأخرى من نوع النفثينات.

– يعاد تقطير الفرفورال لاستخدامه مرة أخرى. وتستخدم المواد الأروماتية التي تم فصلها في صناعة البتروكيميائيات.

– يتم التخلص من الشموع بواسطة البروبان المسال، الذي يساعد كذلك على تبريد الزيوت وفصل ما بها من شمع على هيئة كعكة جامدة تفصل بواسطة مرشحات خاصة.

– عادة ما يعامل زيت التشحيم الناتج بالطفل لتحسين لونه وصفاته وإزالة المواد ذات الرائحة منه. وقد تضاف إليه بعد ذلك إضافات خاصة لجعله زيتا عالى المواصفات.

– أما الشمع الناتج من الخطوة الأخيرة، فيعاد تقطيره تحت ضغط مخلخل. ويفصل إلى قطفتين تضاف القطفة الأولى منه إلى الزيوت الثقيلة الداخلة في عمليات التكسير.

– أما القطفة الثانية التي تغلى عند دجات حرارة أعلى من القطفة الأولى، فتتم تجزئتها إلى ثلاث قطفات متتالية. تتكون الأولى منها من شمع ذى درجة انصهار منخفضة. والثانية من شمع ذى درجة انصهار متوسطة. أما الثالثة فتتكون من شمع عالى الانصهار.

– عادة ما يعامل الشمع بالطفل أو بحمض النتريك لتحسين صفاته وإزالة ما قد يكون به من مواد ملونة.

تفحيم المازوت والزيوت الثقيلة

– في بعض الأحيان قد لا يعطى البترول الخام عند تقطيره إلا نسباً صغيرة من المقطرات التي تصلح للاستخدام كوقود على حين يتكون أغلبه من مازوت أو زيوت ثقيلة.

– عادة ما تتم إعادة تسخين هذه الزيوت الثقيلة فيما يعرف باسم عملية التفحيم؛ لأن الناتج النهائى فى هذه العملية هو فحم الكوك.

– تتم هذه العملية عادة في وحدة مجمعة يتم فيها التقطير أولا تحت الضغط الجوى المعتاد لفصل الغازات الهدروكربونية، والجازولين والكيروسين، ثم يدفع المتبقى من عملية التقطير وهو يعرف باسم المازوت الثقيل، وهو ساخن عند درجة 700oسلزيوس إلى برج تقطير تحت ضغط مخلخل وتجمع منه القطفات التالية :

- قطفة السولار ودرجة غليانها العليا 360o سلزيوس.

- قطفة زيت الديزل.

- البتيومين وهو المادة التي تتخلف من عملية التقطير .

– يدفع البتيومين وهو ساخن إلى جهاز التفحيم وتفصل منه بعض الأبخرة التي تعاد تجزئتها. وما يتبقى منه هو فحم الكوك الذى يستخدم في صناعة الحديد والألومنيوم، وصناعة الأقطاب الكهربائية. كما يستخدم في صناعة البتروكيميائيات وخاصة في إنتاج الأسيتلين.

المراجع

– كتاب الصناعات الكيميائية – الجزء الثالث – البترول والكيمياويات، الصابون الممظفات الصناعية. ، المطاط – د/ أحمد مدحت عبد السلام – القاهرة – دار الفكر العربي – الطبعة الأولى 1997.

– أسس الكيمياء الصناعية – د/ محمد مجدى واصل – القاهرة – دار الفجر للنشر والتوزيع – الطبعة الأولى 2005.

– الكيمياء الصناعية – الجزء الثاني – تكنولوجيا الصناعات الكيميائية العضوية. – د/ طارق إسماعيل كاخيا – الطبعة الأولى.