الخطوات الرئيسية لصناعة الأسمنت البورتلاندي Portland Cement

محتويات الموضوع

الخطوات الرئيسية لصناعة الأسمنت البورتلاندي Portland Cement

تم مناقشة موضوع المواد الخام المستخدمة في صناعة الأسمنت البورتلاندي وفى هذا الموضوع سوف نناقش الخطوات الرئيسية لصناعة الأسمنت البورتلاندي كما يلي:

(1) عملية تقييم الخامات الواردة من المحاجر

وفيها تتم عملية التحليل الكيميائي والمعدني الخامات الرئيسية للوقوف على النسب المطلوبة لخلط الخامات الرئيسية والمواد المصححة للوصـول للتركيب الكيميائي للخلطة المراد حرفها بالفرن الدوار لإنتاج الأسمنت الخـام المعروف بـ (Clinker)

(2) تكسير المواد الخام (المستخرجة من المحاجر)

– يتم ذلك عن طريق استخدام الكسارات (Crushers) للوصـول إلـى قطر الحبيبات حوالي 2cm.

– ثم يخزن كل نوع من المواد الخام منفصلاً عن النوع الآخر في الصوامع.

(3) نقل الخامات

– تنقل الخامات من أماكن تكسيرها في المحاجر إلى المصنع عن طريق السيور الناقلة للخامات إلى خط الإنتاج.

(4) تخزين الخامات

– تخزن الخامات في صوامع خاصة بالتخزين وكل خامة لها صومعة خاصة Silo ، كذلك المواد المصححة مثل الرمل والبوكسيت كل في صومعة خاصة.

– وكل هذه الصوامع تـدار بطريقـة الكترونيـة وذلـك لاتصالهم بالغرفة المركزية للتحكم بالمصنع.

(5) تحديد نسب خلط المواد الخام

– يتم تحديد نسب خلط المواد الخام وذلك لتحقيق المعايير التالية كما يلي:

(أ) التركيب الكيميائي المطلوب للمواد الناتجة بعد التفاعل.

(ب) نسبة الجزء المسال أثناء عملية الاحتراق والتي تحدث ما بين 1250م° إلى 1450°م. وهي المرحلة التي تتكون فيها ثلاثي كالسيوم سليكات ونسـبة الجزء المسال يجب أن تكون في حدود 18% – 25%

(جـ) سهولة اختراق المخلوط (المواد الخام) (Burmability):

– حيث يجـب خلط المواد الخام بنسب تضمن سهولة الحرق ، وذلك بعـدم زيـادة نسـبة السيليكا SiO2 عن الحد المطلوب ، وأيضاً بتحديد نسب المواد المساعدة على الحرق مثل Al2O3 ، Fe2O3

ويعتبر هذا العامل مهـم جـداً فـي صـناعة الأسمنت للأسباب الآتية كما يلي:

- ترشيد استهلاك واستخدام الطاقة في صناعة الأسمنت.

- الحفاظ على بطانة الفرن الدوار من التلف.

- الوصول على النسـبة المطلوبـة مـن ثلاثـي كالســوم سـليكات 3CaO.SiO2 في مرحلة التلبيد (Sintering Zone).

(6) طحن المواد الخام بعد خلطها Grinding

– بعد تحديد نسب الخلط المقررة بناءاً على المعايير السابقة، تطحن هذه المواد طحناً جيداً بواسطة أنواع مختلفة من الطواحين.

– في هذه الطـواحين تطحن المواد المخلوطة طحناً جيداً لدرجـة عاليـة مـن النعومة (High fineness) ، ثم تتم بعد ذلك عمليـة الخـلـط والتجـانس (Mixing and Homogeneity)

– وتتم عملية الطحن بطريقتين مختلفتين:

(أ) إما في وجود نسبة كبيرة من المياه (40%-50%) كما هو الحال في تصنيع الأسمنت بالطريقة الرطبة (Wet Process)

(ب) أو في عدم وجود المياه وتطحن الخامات على الحالة الجافة كما هـو الحال في تصنيع الأسمنت بالطريقة الجافة (Dry Process).

(7) عملية حرق الخامات لإنتاج الكلنكر Calcination Process

– سوف نركز في عملية التصنيع على الطريقة الجافة (Dry Process) للأسباب الآتية كما يلي:

(أ) لاستخدامها على نطاق واسع أكبر من الطريقة الرطبة.

(ب) كم الإنتـاج الكبير في الطريقة الجافة عن كمية الأسمنت المنتج في الطريقـة الرطبـة، حيث يصل حجم الإنتاج بالطريقة الجافة حتى 7000 t/d ، أما في الطريقـة الرطبة فإن حجم الإنتاج لا يزيد عن t/d 1500 للفرن الواحد.

(جـ) هناك أيضاً الكثير من الأسباب التي تفضل استخدام الطريقة الجافـة عن الطريقة الرطبة والتي لا يوجد مجال هنا لذكرها.

(1) شحن المخلوط في السيكلونات

بعد طحن المخلوط المحضر من الخامات الأساسية السابق ذكرها وذلـك في حالته الجافة. يتم شحن المخلوط في السيكلونات وعددها أربعـة مرتبـة ترتيباً رأسياً وتسمى (Preheaters). وفيها تتدرج الحرارة من درجة الحرارة العادية حتى درجة حرارة 850°م -900°م في السيكلون الرابـع والأخيـر والذي ينتهي عند مدخل الفرن الدوار.

وفي هذه المرحلة تحدث التفاعلات الآتية كما يلي:

- تبخر الماء الموجود بالمخلوط في شكل رطوبة (Evaporation).

- انطلاق الماء الموجود كأحد مكونات الطفلة.

- تحلل كربونات الكالسيوم (الحجر الجيري) (Dissociation)

- بدء اتحاد وتفاعـل أكسيد الكالسيوم CaO مـع أكاسيد الطفلـة. (Al2O3, SiO2)

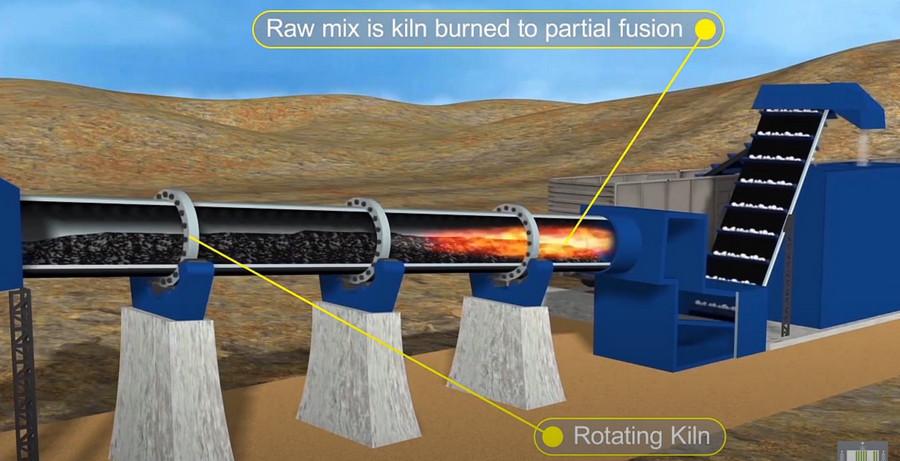

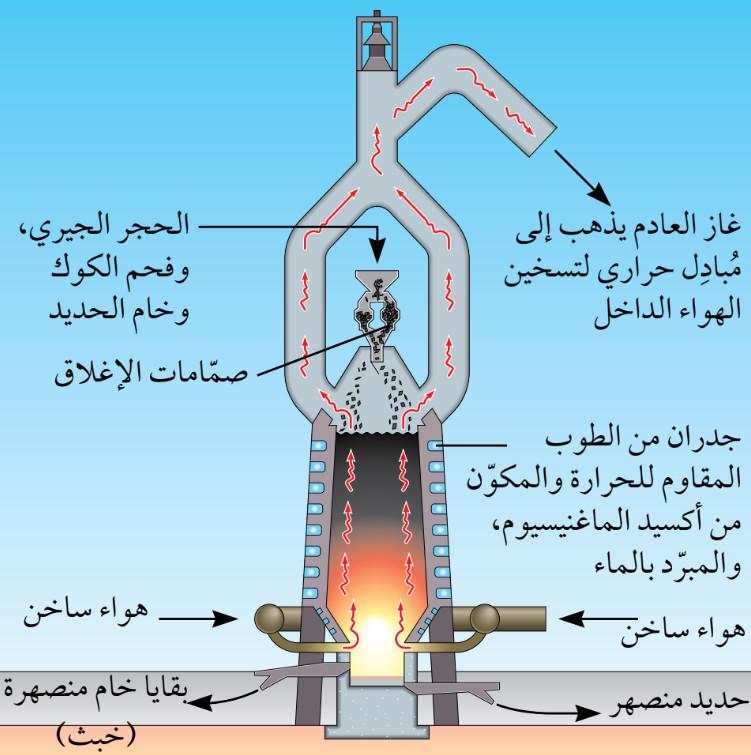

(2) شحن المواد فـي الفـرن Rotary kiln

– بعد بلوغ المواد الخام المحروقة في السليكونات الرأسية عنـد درجـة الحرارة (850°م – 900°م)، تشحن هذه المواد في هذه الحالـة فـي فـرن (Rotary kiln) يميل ميلاً خفيفاً على المحور الأفقي ومبطن بأنواع خاصـة من الطوب الحراري، وجسم الفرن مصنوع من الصلب وقطر الفرن يبلـغ 1/10 من طوله حيث يبلغ قطر القرن 5 أمتار وطوله حوالي 50-70 متر ، ويدور الفرن بمعدل 1-3 لفة في الدقيقة الواحدة.

– بعد وصول المخلوط من السيكلون الرابع إلى بداية الفرن وهو الجزء الأعلى من الفرن. يتم حرق المخلوط بداخل الفرن الدوار حيث تختلف درجة حرارة المخلوط من مكان لآخر داخل الفرن حيث تتدرج درجة الحرارة مـن أعلى الفرن (بداية الشحن) من 1000°م لتصل إلـى حـوالي 1450°م في نهايته.

– بعد عملية الحريق داخل الفرن وعند الاقتراب من فتحة الخروج حيث درجات الحرارة العالية، فإن المركبات الناتجة من التفاعلات تكون في هيئة مادة صلبة رمادية اللون تسمى بالكلنكر (Clinker) أو الأسمنت الخام

الخطوات التالية تبين التحول الذي يطرأ على المواد الخام عنـد درجـات الحرارة المختلفة

(1) عند درجة حرارة ما بين 27 °م حتى 600 °م تحـدث عملية تبخر للمياه كذلك عملية التكسير لمجموعات الهيدروكسيل.

(2) عند درجة حرارة 550 °م تبدأ عملية تحول الـ CaCO3 إلى CO2 + CaO وهي ما تسمى بعملية Decarbonation وتنتهي هذه العملية عند 1000 °م

(3) عند درجة حرارة 660 °م تبدأ الطفلة وهي المكون الرئيسي الثاني في المواد الخام والتي تحتوي تركيبها في الأسـاس علـى الكولينيـت (Al2O3.2SiO2.2H2O) فـي التكسير وتتحـول بـدورها إلـى SiO2 and Al2O3 بجانب وجود Fe2O3 الموجـود فـي الطفلـة کشوائب عند درجة حرارة 950°م.

(4) في نطاق درجة حرارة مئوية ما بين 550 °م وحتى 1280 °م تبدأ الأكاسيد المتحررة في التفاعل مع بعضها البعض بما يعرف بتفاعلات الحالـة الصلبة (Solid-State Reactions) والتي تبدأ عندها تكون الأطوار (Phases) المكونة للأسمنت الخـام (Clinker) مثـل C2S, CA and Ferrite بجانب وجود نسبة كبيرة من أكسيد الكالسيوم الحـر (CaOf) الذي لم يتفاعل بعد.

(5) في نطاق درجة حرارة مئوية ما بين 1250 °م وحتـى 1450 °م تحـدث عملية فيها يحدث انصهار جزئي لجزء من C2S التي تكونـت فـي الخطوة السابقة. ومن ثم يتحد هذا الجزء مع أكسيد الكالسيوم الحـر (CaOf) المتبقي من الخطوات السابقة لتكوين C2S . وهو مـن أهـم الأطوار الموجودة في مكونات الأسمنت البورتلاندي:

(6) المرحلة الأخيرة من هذه العمليات وهي عملية من أهم العمليات فـي صناعة الأسمنت ألا وهي عملية التبريد (Cooling). وتتم هذه العملية تبريد الكلنكر الناتج فجائياً حتى لا ينكسر الـ C3S ويتحـول إلـى C2S, CaOf

(8) تبريد الكلنكر (الأسمنت الخام) Clinker Cooling

– في نهاية الفرن الدوار يوجد مبرد ، حيث تتم عملية تبريـد الكلنكـر الخارج من نهاية الفرن الدوار وذلك بمقابلة الهواء البارد له في المبرد .

– أن عملية التبريد للكلنكر لها أهمية قصوى على خـواص الأسمنت الخام (الكلنكر)، فيجب أن تتم عملية التبريد بسرعة كبيرة لكـي لا يحـدث تفاعل عكسي للمركبات الناتجة والتي تكونت أثناء الحرق في الأسمنت الخام.

(9) طحن الكلنكر Grinding of Clinker

– يطحن الكلنكر المبرد ويضاف إليه نسبة تصل إلى 5% من الجـبس (CaSO4.2H2O) أثناء الطحن.

– أهمية إضافة الجبس هو لضبط زمن الشك للأسمنت (Regulation of Setting)

– ويتم طحن الكلنكر مع الجبس إلـى درجة عالية من النعومة تبلغ حوالي ( 2800cm2/g) ثم يخزن ويعبـأ لكـي يكون جاهزاً لعملية الشحن والاستخدام.

تفاعلات الأسمنت الماء (Hydration Reactions)

إن عملية شك وتصلب الأسمنت البورتلاندي تحدث نتيجة للتفاعل بينه وبين الماء المضاف إليه عند درجات الحرارة العادية (5°م – 40°م).

– وفيها يتم تفاعل كلاً من ثنائي وثلاثي الكالسيوم سليكات مع الماء. وينتج من هذا التفاعل هيدروكسيد الكالسيوم وسليكات الكالسيوم المائية وتسمى (Tobermorite)

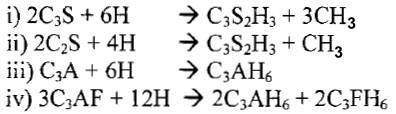

– وكذلك تتفاعل باقي مكونات الأسمنت مع الماء، طبقاً للتفاعلات التالية كما يلي:

العوامل التي تؤثر في معدلات التفاعلات السابقة:

- درجة نعومة الأسمنت

- نسبة الماء المضافة إلى نسبة الأسمنت

- درجة حرارة التفاعل، حيث يزيد معدل التفاعل بزيادة درجـة حرارة الجو.

المراجع: كتاب أسس الكيمياء الصناعية – الطبعة الأولى 2005 – أ.د. محمد مجدي واصل أستاذ الكيمياء الفيزيائية – كلية العلوم – جامعة الأزهر – مصر