المواد الخام لصناعة الأسمنت البورتلاندي

محتويات الموضوع

أنواع الأسمنت Types of Cements

– كلمـة الأسمنت بشـكـل عـام تعتبـر مادة رابطة (Adhesive Materials) قادرة على ربط الأجزاء والكتل الصلبة في شكل متماسك.

– هذا التعريف يشمل أنواع كثيرة من المواد المختلفة. ولكن هذا التعريف بالنسبة للأغراض الهندسية بصفة عامة يطلق على الأسمنت الجيري والذي يحتوي على المواد الجيرية كأساس في مكوناته.

– يمكن تقسيم أنـواع الأسمنت إلى قسمين:

(1) الأسمنت الغير هيدروليكي Non-Hydraulic Cements

-هذا النوع من الأسمنت غير قادر على التماسك (Setting) واكتساب الصلابة (Compressive Strength) في وجود الماء، ومثال علـى ذلـك الجير.

– أو غير قادر على الثبات من حيث الصلابة في وجود المياه، ومثـال ذلك الجبس.

(2) الأسمنت الهيدروليكي (Hydraulic Cements)

– هذا النوع من الأسمنت له القدرة على التماسـك (الشـك) واكتسـاب والصلابة في وجود المياه.

– يعتبر الأسمنت البورتلاندي Portland Cement من أهم هذه الأنواع مـن الأسـمنت.

– وتعـرف كلمـة الشـك (Setting) بأنها تحول المادة من الحالة اللينة (العجينة) إلى الحالة الصلدة.

– أما كلمة الصلابة (Hardening) هي عبارة عن اكتساب المادة سواء كانـت المونة أو الخرسانة للمتانة الميكانيكية (Compressive strength).

المواد الخام المستخدمة في صناعة الأسمنت البورتلاندي

تنقسم المواد الخام المستخدمة في صناعة الأسمنت البورتلاندي إلى قسمين أساسيين كما يلي:

أولاً/ المواد الرئيسية Main Component

تتكون المواد الخام الرئيسية المستخدمة فـي صـناعة الأسمنت البورتلاندي من نوعين أساسيين من الخامات وهما كما يلي:

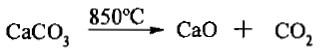

(1) المواد الجيرية Limestone

– المواد الجيرية هي خامات طبيعية تحتوي على نسبة عالية جـداً مـن كربونات الكالسيوم (Limestone) والتي تتحـول أثنـاء عمليـة تصنيع الأسمنت إلى أكسيد الكالسيوم وثاني أكسيد الكربون.

– يعتبر أكسيد الكالسيوم CaO الأكسيد الرئيسي والذي يمثل حتى 67% مـن التركيـب الكيميـائي للأسمنت.

(2) المواد الطينية Clays

– هذه المواد تحتوى بصفة أساسية في تركيبها الكيميائي على أكسـيد السليكا (SiO2) وأكسيد الألومنيوم (Al2O3) نظراً لاحتوائها علـى نسـب عالية من الكاولين التي يتمثـل تركيبـه الكيميـائـي فـي الصيغة الآتية (Al2O3.2SiO2.2H2O) .

– تمثل نسبة أكسيد السيليكا وأكسيد الألومنيـوم نسبة من 20% – 30% من التركيب الكيميائي للأسمنت الخام.

– المقصود هنا بالأسمنت الخام (الكلنكر) هو الأسمنت الخارج من الفرن الدوار بعـد حـرق المواد الخام عند درجة حرارة 1450°م درجة حرارة مئوية وقبل إضافة 4 – 6 % من الجبس (CaSO4.2H2O)

ثانياً/ المواد المصححة Corrective Materials

– هي مواد تضاف على الخامتين الأساسيتين (المـواد الجيرية والمـواد الطينية) وذلك للوصول للتركيب الكيميائي المطلوب للخلط المطلوب لتصنيع الأسمنت (Raw mix)

– من أهم المواد المصححة المستخدمة هي كما يلي:

(أ) الرمل Send: نظراً لاحتوائه على نسبة عالية جداً مـن أكسـيد السيليكا (SiO2) .

(ب) خامات الحديد Iron Ore: والتي تحتوي على نسبة عاليـة مـن أكاسيد الحديد.

(جـ) خام الألومنيوم: والتي يحتوي على نسبة عالية من أكسيد الألومنيوم (Al2O3) مثل البوكسيت (Bauxite).

التركيب الكيميائي للأسمنت البورتلاندي Chemical Composition of Portland Cement

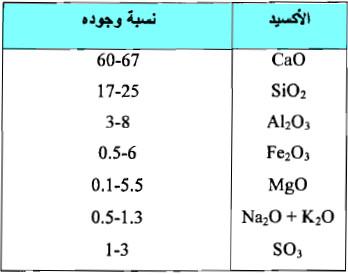

– الأسمنت البورتلاندي يتكون بصفة أساسية من أربع أكاسيد رئيسـية وهي بالترتيب حسب أولوية وجودها من حيث الكيف والكم كما يلي:

- أكسيد الكالسيوم CaO

- أكسيد السيليكا SiO2

- أكسيد الألومنيوم Al2O3

- أكسيد الحديد Fe2O3

– يمثل وجود الأربع أكاسيد السابقة الأساسية حوالي 90% مـن وزن الأسمنت ولذلك تسمى هذه الأكاسيد بالأكاسيد الأساسية أو المكونات الأساسية.

– أما نسبة الـ 10% الباقية من التركيب الكيميـائي للأسمنت تتكـون مـن الماجنيزيا (MgO) والأكاسيد القلوية مثل أكسيد الصوديوم وأكسيد البوتاسيوم K2O and Na2O) وأكسيد التيتانيوم (TiO2) وخامس أكسيد الفوسفور (P2O5) والجـبس وتسـمـى هـذه الأكاسيد والمركبـــات القليلـة (Minor Component)

– يوجد تغير تدريجي في التركيب الكيميائي للأسمنت على مدى الأزمنة المختلفة ، وهذا التغير التدريجي يعزى إلـى زيـادة نسـبة الجير (CaO) وانخفاض قليل في نسة السيليكا (SiO2)

– ويتكون التركيب الكيميائي للأسمنت البورتلاندي داخل الحدود المبينة بالجدول كما يلي:

– كما أن التركيب الكيميائي للأسمنت يتمثل بصورة أساسية في الأربـع أكاسيد الرئيسية الآتية: Fe2O3, Al2O3, SiO2, CaO .

أدوار الأكاسيد الأربعة في تكوين الكلنكر

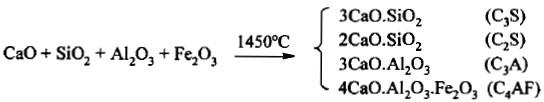

– لكل أكسيد من هذه الأكاسيد الأربعة دور في تكوين الكلنكلر ، ولكن يعظم دور CaO و SiO2 ، وذلك لدورهم الأساسي في تكوين سليكات الكالسيوم سواء كانت سليكات ثنائي الكالسيوم وسليكات ثلاثـي الكالسيوم (2CaO.SiO2 and 3CaO.SiO2) حيث يعتبر هذين المعدنين هما المسئولين الأساسيين عن الخواص الأساسية للكلنكر حيث تشكل نسبة تواجدهما معاً حتى 75% من محتويات الكلنكر.

– أما أهمية وجود الأكسيدين الآخرين (Al2O3 and Fe2O3) فهما يساعدان علـى خفض درجة حرارة تكوين الكلنكر ، وذلك في المساعدة على تفاعل أكسـيد الكالسيوم مع ثاني أكسيد السليكون لتكوين سليكات ثنائي وثلاثي الكالسيوم عند درجة حرارة أقل من درجة انصهارهما ، حيث درجة انصهار CaO تبلـغ °2300م ، ودرجة انصهار SiO2 تبلغ 1710مo .

– لذلك وجـود Fe2O3 و Al2O3 يعملان كمخفض (Fluxing Oxides) لدرجـة حـرارة انصـهار الأكسيدين الأساسيين. حيث أن درجة الحرارة العظمي لتكوين الكلنكر هي 1450مo

التركيب المعدني للأسمنت الخام Mineralogical Composition of Clinker

– نتيجة لحرق المواد الخام السابق ذكرها والتي تكون التركيب الكيميائي داخل الحدود الموضحة بالجدول السابق فإنه يحدث تفاعل كيميائي بين هذه الأكاسيد عند درجة حرارة عالية (1450مo) وينتج لهذا التفاعل أربعة مكونات رئيسية كالآتي:

– لكل من المكونات الناتجة من هذا التفاعل والتـي تسـمى معـادن (Minerals) أو (Phases) خواص خاصة بها ومحصـلـة هـذه الخـواص للمكونات الأربعة السابق ذكرها، تكـون الخـواص الأساسية للأسمنت البورتلاندي.

– كما يلي سوف نستعرض خواص كل مكـون (Phase) مـن المكونات الأربعة السابقة.

خواص المكونات الأساسية للأسمنت

(1) ثلاثي كالسيوم سليكات (Tricalcium Silicates (3CaO.SiO2

– يعتبر هذا المركب من أهم مكونات الأسمنت البورتلاندي ويرمز لـه بالرمز C3S حيث يمثل نسبة تتراوح من 35% إلى 55% من نسبة المكونات الأربعة المكونة للأسمنت.

– يتميز هذا المركب باكتساب الصلابة والتماسـك والمتانة في الأوقات المبكرة من عملية الهيدرة أي بمجـرد إضـافة المـاء للأسمنت أو الخرسانة وفي الأيام الأولي من التفاعل.

– هو المسئول الأول عـن الخـواص الميكانيكيـة للأسمـنت مـن حيـث المتانـة (Compressive Strength) وخاصة في الأوقات المبكرة للتفاعل مع الماء.

– كما يتميز هذا المكون بحرارة تفاعل مرتفعة نسبياً (Heat Hydration) وتبلـغ حوالي 500 جول/جم.

(2) ثنائي كالسيوم سليكات (Dicalcium Silicate (2CaO.SiO2

– يوجد هذا المركب في أربع أشكال مختلفة وهي: α–-C2S , α-C2S , β-C2S – γ-C2S

– يعتبر β-C2S من أهم هذه الأشكال لأنه له القدرة علـى اكتساب الخواص الإسمنتية عند تفاعله مع الماء.

– كما يتميز β-C2S بانخفـاض الحرارة المنطلقة عند تفاعله مع الماء حيث تبلغ 25 جول/جم.

– نسبة وجود β-C2S في الأسمنت حوالي 25% من نسـبة المكونـات الأربع الأساسية، وهو المسئول عن زيادة قـوة المتانة (Compressive Strength) في الأسمنت وخصوصاً في الأوقات المتأخرة من التفاعـل ، أي بعد 28 يوم من بداية تفاعل الأسمنت مع الماء .

(3) ثلاثي كالسيوم ألومينات Tricalcium Aluminate C3A

– هذا المركب هو المسئول الأول عن عمليـة الشـك فـي الأسمنـت (Setting) .

– فعند تفاعله مع الماء يحدث شك فوري سريع مع انطلاق كمية كبيرة من حرارة التفاعل تقدر بـ 850 جول/جم.

– لذلك عند طحن الأسمنـت الخام يجب إضافة نسبة حوالي 5% من الجبس الخام لتهدئة عمليـة الشـك ووصولها للمعدل المطلوب.

– كما تمثل نسبة ثلاثي كالسيوم ألومنيات من النسبة الكلية لمكونات مركبات الأسمنـت من 7% إلى 15%.

(4) رباعي كالسيوم الوميني فيرات Tetracalcium Alumino Ferrite C4AF

– يتفاعل هذ المركب مع الماء بسرعة وتحدث عملية الشك في خـلال دقائق مع انطلاق كمية من حرارة التفاعل تقدر بـ420 جول/جـم .

– كما تقـدر الكمية الموجودة منه بنسبة 5% إلى 10% من النسبة الكلية للمكونات الأربعة الأسمنـت.

المراجع: كتاب أسس الكيمياء الصناعية – الطبعة الأولى 2005 – أ.د. محمد مجدي واصل أستاذ الكيمياء الفيزيائية – كلية العلوم – جامعة الأزهر – مصر