مراحل صناعة الورق بالتفصيل

محتويات الموضوع

صناعة الورق

– تقوم صناعة الورق على السليلوز الموجود في أخشاب الأشجار وبعـض أجزاء النباتات أو بعض المخلفات النباتية مثل قش الأرز ومصاصة القصب.

– السليلوز عبارة عن كربوهيدرات عديد التسكر يتكون من وحدات مـن الجلوكوز مرتبطة مع بعضها البعض بروابط جليكوزيدية. تحميض المحلول ولا يترسب الجاما ويطلق على البيتا والجاما سليلوز الهيمسليلوز، ويطلق على الأنواع الثلاثة الهلوسليلوز.

– يمكن الحصول على السليلوز من ألياف الخشب بعد إزالة اللجنين منها. واللجنين هو المادة التي تربط ألياف السليلوز ببعضها البعض. ويوجد اللجنين بنسب مختلفة في الأخشاب والألياف النباتية الأخرى، ويختلف تركيبه باختلاف المصدر.

– تمر صناعة الورق بمرحلتين رئيستين كما يلي:

(1) عملية تحضير اللب (تحويل ألياف الخشب الصلبة الجافة إلى اللب).

(2) تحويل اللب إلى ورق.

المرحلة الأولى/ عملية تحضير اللب

– يقصد بها تحويل ألياف الخشب الصلبة إلى عجينة (اللب).

– ويسـبق هذه العملية تقطع الخشب وتقشيطه إلى شرائح تنظف وتنقع في مـاء سـاخن ليسهل تقشيره.

– ويتم تحضير اللب بإحدى الطرق الآتية كما يلي:

(1) الطريقة الكيميائية لتحضير اللب

توجد عدة طرق كيميائية يمكن من خلالهـا تحضــر اللـب الـلازم لصناعة الورق كما يلي:

(أ) طريقة كرافت

– وفيها يتم خلط ألياف الخشـب بهيدروكسيد الصوديوم وكبريتيـد الصوديوم وكربونات الصوديوم بنسب تعتمد على نوعية الخشب المستخدم.

– تتم عملية الطبخ في أواني دوارة عند درجة حرارة 50-120° م وضـغـط 2-1 جو ولمدة 4-5 ساعات.

– بعدها تغسل العجينـة للـتخلص مـن المـواد الكيميائية الزائدة.

– يعمل هيدروكسيد الصوديوم في هذه الطريقة على إذابة السكريات الخماسية. ويعادل الأحماض الناتجة من عملية الطـبخ. ويساعد في إذابـة السكريات الخماسية. ويعادل الأحماض الناتجة من عملية الطبخ ويساعد في إذابة اللجنين ويحلله.

– يعمل كبريتيد الصوديوم على الإسراع في عملية إذابة اللجنين.

– تعمل كربونات الصوديوم على توازن محاليل الطبخ وتقلـل مـن معدل تكسير السكريات العديدة.

– هذه الطريقة تعطى ورق أسمر اللون قوى الألياف صعب التبـيض لوجود اللجنين ويصنع منه علب التغليف وورق الكرتون.

(ب) طريقة الصودا

– فيها يتم معالجة ألياف الخشب بمحلول هيدروكسيد الصوديوم 30 %40 عند درجة حرارة 80-90°م وتحت ضغط من 6-8 جـو.

– تسـتمر عملية الطبخ من 3-4 ساعات وبعدها تغسل العجينة للتخلص من هيدروكسيد الصوديوم الزائدة.

– كما أن الورق المصنوع من هذه الطريقة يكون ضعيف قصـير الألياف.

-عادة ما يستخدم مخلوط بأنواع أخرى طويلة الألياف لتصنيع أوراق الكتب والمجلات.

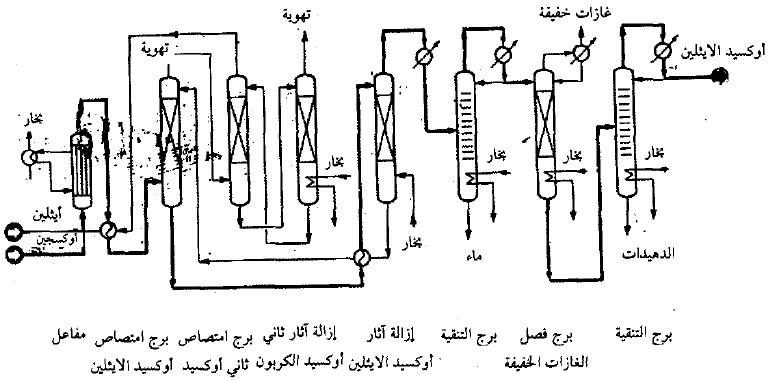

(جـ) طريقة الكبريتيت الحامضية

– فيها يتم معالجة ألياف الخشب باستخدام ثاني أكسيد الكبريت SO2 الناتج من حرق الكبريت في الهواء.

– يعمـل حمـض الكبريتـوز HSO3 المتكون على إزالة جزء من اللجنين وجزء من البيتـا والجامـا سـليلوز.

– تستمر عملية الطبخ من 6-12 ساعة عند درجة حرارة 30-180°م وتحت ضغط 2-3 جو.

– بعدها يتم غسل العجينة بماء ساخن للتخلص من الأملاح.

– هذه الطريقة تعطى ورق سهل التبييض ضعف وقصير الألياف يستخدم في صناعة ورق الكتابة وأوراق التغليف.

(2) الطريقة الميكانيكية

– يتم فيها تقطيع الأخشاب إلى كتل مناسبة ثم تقشـر وينـزع اللحـاء بطريقة ميكانيكية، بأن تمر كتل الخشب علـى آلات ذات سكاكين حـادة موضوعة أفقياً في مواجهة قرص دوار مثبت عليه عدد من السكاكين.

– بعد إزالة اللحاء توضع الكتل الخشبية في مواجهة قرص مسنون يـدور بسـرعة كبيرة يعمل على تفتيت الخشب الذي يتم حمله بواسطة تيار من المـاء إلـى مصافي سلكية تسمح بمرور فتات الخش فقط.

– ألياف هذه الطريقة صالحة لصناعة أنواع غير جيدة من الورق لأن السليلوز لازال متحد باللجنين وبـه بعض الشوائب الأخرى.

– تستخدم هذه الطريقة في إنتـاج ورق الصحف والأوراق الرخيصة.

(3) الطريقة نصف الكيميائية

– فيها يتم معالجة اللب الميكانيكي الناتج من الطريقة السابقة بالسـلفنة للتخلص من جزء من اللجنين ويتبع ذلك تحلل مائياً للهيمسليلوز.

– بعد ذلـك تتم عملية طبخ للب بإحدى الطرق الكيميائية ولكن لزمن أقـل مـن 30-50 دقيقة.

– يفقد اللب في هذه الطريقة من 15-35% من مكوناته.

– عـادة مـا تستخدم هذه الطريقة للأخشاب القوية لإنتاج الأوراق القوية السميكة والتـي تستخدم في المجلات وغلاف الكتب.

المرحلة الثانية/ تحويل اللب إلى ورق

– يوجد نوعين من اللب كما يلي:

- اللب القصير الألياف (Hard pulp (Long fiber pulp

- اللب طويل الألياف (Short pulp (Short fiber pulp

– وتمر عملية تحويل اللب إلى ورق بمراحل مختلفة كما يلي:

مراحل تحويل اللب إلى ورق

(1) عملية التبيض

– أثناء عملية تحضير اللب لا يمكن التخلص من جميع المواد العضوية الموجودة في ألياف الخشب ومنها اللجنين ولذا تجـرى عمليات التبييض للتخلص من المواد العضوية واللجنين عن طريق إمرار غاز الكلور على اللب المطبوخ المبلل.

– كما يلي ذلك المعالجة بالصودا الكاوية ثم محلول هيبوكلوريـت الكالسيوم حيث يتولد الأكسجين الذي يتحد مع الشوائب والمـواد العضـوية، ويعطى مواد ذائبة في الماء يمكن إزالتها بالغسيل المتكرر.

(2) تحضير ألواح اللب

– يمر معلق اللب في الماء على شبكة سلكية متحركة تعمل على تصفية الماء وترسيب الألياف على هيئة غشاء سميك يتم عصره بالضغط لشفط الماء منه فتتحول الألياف إلى شكل ألواح سمكية تنقل إلى حيث يصنع الورق.

(3) عملية تفكيك اللب وتجانسه

– يتم فيها تحويل ألواح الألياف السليلوزية إلى ألياف قصيرة متفككـة ومتجانسة باستخدام العجانات.

– العجانة عبارة عن اسطوانة معدنية تـوزع على سطحها سكاكين طويلة تمر الألياف بين السكاكين والتي تدور بسرعة عالية فتحدث لها التفكك والتجانس المطلوب.

– وقد تخلـط الأليـاف بـبعض الإضافات لتحسين خواص الورق.

– تضاف المواد المالئة مثل بـودرة التلـك والتي تعمل على ملأ الفراغات بين الألياف وتقليل تلصقها.

– وتضاف مـواد رابطة مثل النشا تعمل على تجميع الألياف القصيرة.

– تضاف مـواد قاتلـة ومانعة لنمو البكتريا والفطريات لمنع تعفن الورق أثناء النقل والتخزين.

(4) عملية إعداد الورق

– بعد تفتيت اللب وتجانسه يسحب إلى الخزانات حيث يتم خلط الألياف الطويلة بالألياف القصيرة بالنسب المطلوبة حسب نوع المنتج النهائي.

– يضاف الماء إلى المخلوط ويمزج به حتى يصبح اللب في صورة عالق.

– ويتم سحب معلق اللب ورشه على شبكة من السلك الضيق يسمح بتصفية الماء وترسيب اللب على هيئة شريحة (Sheet) منتظمة السمك.

– تمر هذه الشريحة علـى عدة درافيلات تعمل على عصر وضغط وكبس اللب على صورة شريط يمر شريط الورق المكبوس على درافيل ساخن للتجفيف بعدها يمر الورق الجاف (نسبة رطوبة 5-8%) على اسطوانات للصقل ثم يلف الورق على بكـر أو يقطع شرائح حسب الحجم والشكل المطلوب.

– بالإضافة إلى ذلك تستغرق مرحلة تحويل اللـب إلى ورق حوالي ساعتين.

الاختبارات الخاصة في صناعة الورق

(1) تعيين سمك الورق

– يعرف سمك الورقة على أنه المسافة العمودية بين الوجهيين الأساسيين للورقة.

– يقاس أوتوماتيكياً باستخدام الميكروميتر حيث يقطع من العينة الواحدة عشرة شرائح بطول 4 سم وتأخذ على الشريحة خمسة قراءات علـى أبعـاد متساوية 6 مل في اتجاه خط عمودي على الجهاز ثم نأخذ المتوسط.

(2) تعيين نسبة الرطوبة

– تؤثر نسبة الرطوبة تأثيراً ملموساً على الخواص الفيزيائية للـورق.

– تعين نسبة الرطوبة للورق بأن توزن العينة في إناء مغلق وزناً دقيقاً ثم يرفع الغطـاء وتوضـع العينة في الفرن عند درجة حرارة 105°م ولمدة ساعة ثم تغلق وتترك لتبـرد إلى درجة حرارة الغرفة ويراعي فتح الغطاء عدة مرات للسماح بـدخول الهواء.

– تحسب الرطوبة كنسبة مئوية من الوزن الأصلي.

(3) اختبار قوة الشد والاستطالة

– تعرف قوة الشد على أنها أكبر قوة شد لكل وحـدة طـول تتحملهـا شريحة من الورق قبل أن تنقطع عند ظروف التجربة.

– تعرف الاستطالة على أنها الاستجابة للشد التي تحدثها شريحة مـن الورق قبل تمزقها عند ظروف التجربة.

– يستخدم لذلك ماكينة شد خاصة حيث تربط شريحة طويلة من الورق في الفك العلوي للجهاز ثم يؤثر على طرفها الآخر بشد ميكانيكي يتدرج حتى يحدث القطع وتكرر التجربة عدة مرات ويأخذ المتوسـط.

– تقـاس أقصـى استطالة لشريحة قبل القطع وتأخذ قراءات الشد عند القطع.

(4) اختبار قوة الانفجار

– يتم فيها عمل شريحة من الورق وتثبت على رأس أسطوانة مفرغة ويضغط عليها بهواء مضغوط من الداخل حتى تنفجـر شـريحة الـورق.

– بقراءة ضغط الهواء يتم تحديد قوة الانفجار وتكرر التجربـة عـدة مـرات ويأخذ المتوسط.

(5) تعيين درجة البياض

– تستخدم هذه الطريقة لتعيين درجة البياض للورق الأبيض والغيـر مصبوغ.

– كما تعتبر درجة البياض مقياس لمعامل الانعكاس بالمقارنة مع مـادة قياسية مثل أكسيد الماغنسيوم.

– وفي التجربة يتم إسقاط شعاع ضوئي معلـوم الشدة على سطح عينة من الورق ثم يقاس شدة الإشعاع الضوئي المنعكس عند 45°م. وتقارن هذه الشدة بشدة الشعاع المنعكس من المادة القياسية وتعين درجة البياض كنسبة مئوية.

(6) تعيين نسبة الالفاسليلوز

– يعرف الالفاسليلوز هنا على أنه الجزء من ألياف الورق الذي يـذوب في محلول هيدروكسيد الصوديوم 17.5%.

– وفي التجربة تـتم معاملـة وزن معلوم من الورق بمحلول 17.5% هیدروکسید صوديوم ولمدة 10 دقـائق.

– يجفف بعدها الخليط بالماء المقطر وحتى يصل تركيز هيدروكسيد الصوديوم إلى 7.3% ثم تترك لمدة ساعة.

– يتم بعدها فصـل الالفاسـليلوز بالترشيح وتعيين كميته حجمياً بعد أكسدته بثاني كرومات البوتاسيوم.

(7) تعيين نسبة الرماد المتبقي بعد الحرق

– الرماد المتبقي بعد الحرق يمثل المكونات المعدنية التـي قـد تـكـون موجودة في اللب الذي صنع منه الورق أو مواد غير عضوية تخلفـت عـن کیمیاويات تصنيع الورق أو مواد غريبة التقطت بواسطة الورق خلال عملية التصنيع.

– وتجرى تجربة تعيين نسبة الرماد المتبقي بعد الحرق كما يلي:

- أوزن بوتقة فارغة وتغطيتها ثم حرقها عنـد 900°م حتى ثبات الوزن.

- اترك البوتقة لتبرد في جو جاف ثم تنقل إليها عينة من الورق ويعاد وزنها.

- ضع البوتقة وما فيها في الفرن الحراري عند 100°م وبدون غطاء.

- ارفع درجة الحرارة تدريجياً إلى 900°م.

- أحسب نسبة الرماد المتبقي إلى نسـبة العينة الخالية من الرطوبة.

المراجع: كتاب أسس الكيمياء الصناعية – الطبعة الأولى 2005 – أ.د. محمد مجدي واصل أستاذ الكيمياء الفيزيائية – كلية العلوم – جامعة الأزهر – مصر

احسنتم